工业输送机提升了各行业中的材料处理能力。皮带输送机提供多功能、连续的移动。重力利用倾斜滚轮实现向下运动。链条驱动系统适用于重载。悬挂系统最大化地面空间。服务行业包括汽车、食品、制药和物流。性能指标包括电机效率、动态扭矩和皮带拉伸强度。定制解决方案解决卫生、法规标准和重型需求。定制化专注于材料选择和布局优化。机械和电气兼容性至关重要。更多洞察可供探索。

输送机系统类型

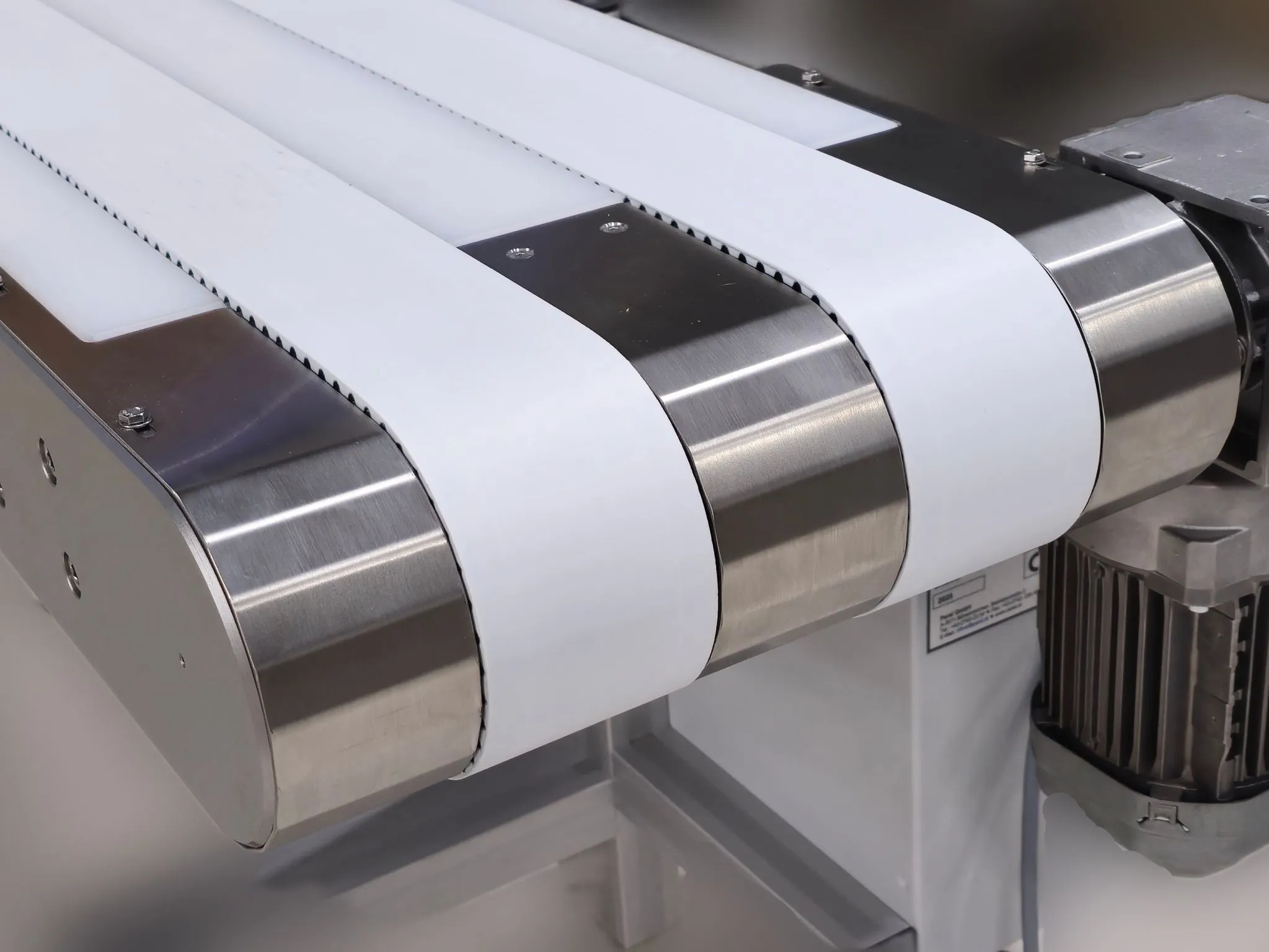

工业输送机系统形式多样,每种类型都针对特定应用和材料进行定制。皮带输送机因其多功能性而备受重视,采用滚轮上的连续皮带,促进散装和离散物品的运输。路径调整无限可能。重力输送机,即基本的重力驱动系统,通过利用倾斜滚轮推动产品向下移动进行操作。

板条输送机用刚性板条替代皮带,而链条驱动系统使用连接链条承载重载。CDLR结合滚轮和链条提供缓冲能力。悬挂系统优化地面空间。输送机选择主要取决于材料特性、吞吐量需求和设施的空间限制。明智的容量规划能够实现最佳流程。

行业应用

输送机系统在多个行业中发挥关键功能,简化制造和物流操作。汽车行业广泛使用输送机,为底盘、发动机和其他部件实现高效的装配线。悬挂输送机优化装配流程,而机器人接口增强自动化。食品和饮料公司依赖输送机运输包装货物,同时通过控制移动保持产品完整性。系统符合卫生标准。

在制药和化工领域,输送机遵循严格的法规要求,保证产品纯度。板条/链条输送机用于运输化学品,因其耐磨性而被选用。带凸缘应用防止粉末溢出。物流和仓储环境使用输送机进行箱子和托盘处理,优化吞吐量。考虑材料属性在选择适当输送机类型时至关重要。适应独特空间限制的设计确保高效集成。

需考虑的性能指标

要有效评估系统,必须评估多个性能指标。电机效率,特别是在部分负载下至关重要;开关磁阻电机(SRM)比感应电机高出6.4-34%的效率。动态扭矩建模,结合惰轮设计和操作因素,可精确计算能耗。使用高效SRM每年可实现高达436千瓦时的节能。监控相对于需求的吞吐量很重要。

此外,通过拉伸强度(高达25 MPa)和断裂伸长率(超过20%)评估皮带完整性,保证操作寿命。磨损损失(优质皮带≤0.1g/cm²)表明耐磨性。制造KPI如OEE、产能利用率和缺陷密度也应跟踪,以衡量生产率和质量。操作参数、环境条件和控制要求也会影响分析。

按行业定制的解决方案

特定行业通常需要根据其独特需求定制的输送系统。食品加工和饮料行业需要符合FDA、USDA和BISSC法规标准的卫生专注系统。这些系统通常包含处理原材料、即食食品和散装产品的特殊功能。

制药和医疗领域需要为无菌环境设计的输送机,遵守cGMP和FDA法规标准。污染控制至关重要,需要具有光滑表面的系统,以实现药物产品的卫生转移。

工业和制造应用受益于能够处理金属零件、冲压产品和散装负载的重型输送机。电子商务和分销利用高速输送机,带有实时包裹分拣和订单履行的特殊功能。包装和合同制造行业需要基于精度的转移,速度可控。

定制可能性

在定制解决方案的基础上,进一步了解定制选项,展示了工业输送的适应性。定制涵盖几个关键领域。材料选择备受关注,选项从用于磨蚀性材料的编织丝到用于粘性物质的特殊涂层不等。导电、X射线兼容和高耐温皮带适用于特定应用,确保在多种操作条件下获得最佳性能。

定制通过材料选择和适应多种操作条件确保最佳性能。

布局优化是另一个重要的定制方面,因为模块化组件便于方向更改和高度调整。可重构布局适应不断变化的生产需求。多级螺旋输送系统为紧凑环境中的高度变化提供解决方案。

考虑以下可能性:

- 因系统故障导致的生产损失。

- 因皮带材料错误导致的产品损坏。

- 因缺乏适当安全措施导致的不安全工作环境。

这些强调通过精密工程模块化组件、端到端设计、培训和更换零件计划进行适当定制的重要性。

集成与适应性

工业输送机的集成和适应性值得仔细考虑,因为运营效率至关重要。机械兼容性要求在高度、宽度和材料上对齐。旧设备与现代传感器和控制器之间的电气差异引入了*改造挑战*。负载和环境因素进一步需要精确调整。

适应性策略包括用于重新配置的模块化设计、用于兼容性的标准化宽度和分阶段实施计划。面向未来的设计还必须优先考虑物联网和新兴技术准备。技术通过传感器监控吞吐量、温度和速度,改善系统互操作性。预测分析预测停机时间,而工业4.0连接通过制造执行系统集中控制。AI驱动的检查自动化缺陷检测,算法动态优化路由。可扩展性和适应性布局保持灵活性,应对不断变化的生产需求。

Tiếng Việt

Tiếng Việt English

English 日本語

日本語 한국어

한국어