剔除装置采用机械、热力或空气系统。机械系统使用踢出器、敲击器或偏转器。气动驱动很常见。热剔除使用基于水/蒸发的冷却方式。空气系统对重量高达450克的轻质物体效率较高。灰尘/湿气会影响气流方向。性能取决于被剔除的物体。自由落体桨式偏转将材料与性能相关联。每种方法都优化了产品完整性。了解更多过程的关键方面。

机械剔除方法

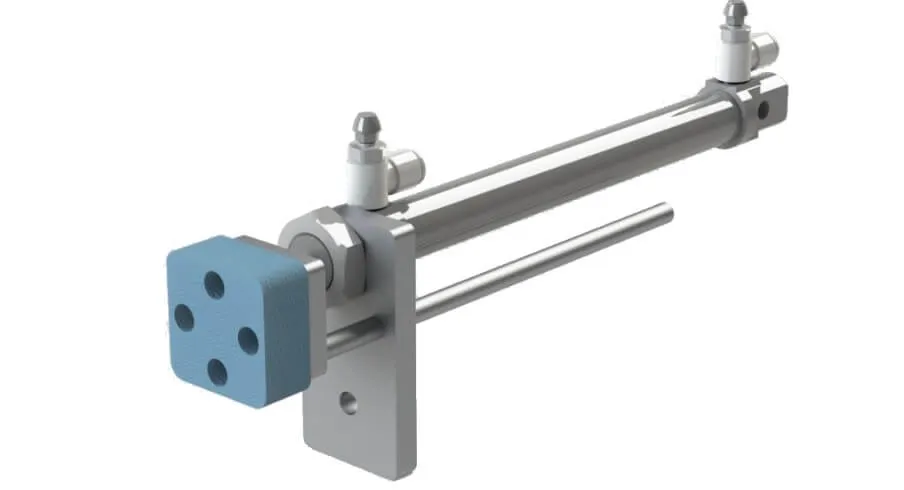

机械剔除方法利用物理装置将不合格品分流。踢出机制,由气缸或电磁阀驱动,使用杠杆或桨来移动物体。敲击系统虽然有效,但由于活塞行程较长,执行器的寿命会缩短。偏转系统使用可移动板,最大限度减少产品损坏率,但降低了运行速度。

气动驱动很常见,驱动桨和喷射器,在食品和回收系统中精确移动物体。光学传感器根据物体特性触发执行器。铰链安装的部件绕上部铰链旋转,由固定件支撑,可调喷嘴可发射气流以定制偏转。混合系统使用机械剔除结合气流,减少磨损和损坏。通过杠杆装置实现力放大。

基于阈值的选择标准确定空气、机械或组合剔除哪种方式最有效。

热量剔除

除了机械方法,热管理系统也被设计用于热量剔除。水基系统常被使用,利用水的高热容量来消散废热。闭路冷却器使用循环水,通常与冷却塔结合,以增强换热效率。同样,喷雾池利用雾化水增强热消散,使其适合作为发电设施中的热沉。蒸发冷却技术直接冷却冷凝器,与传统方法相比降低运行温度。

这些系统的关键特点包括:

- 闭环系统通常使用冷却塔。

- 喷雾池通过水有效消散热能。

- 每吨热剔除率通常在14,000至15,000 BTUH之间。

- 藻类生物反应器利用废热生产生物燃料。

- 蒸发系统需要水处理以防止结垢并进行系统维护。

空气剔除系统

空气剔除系统对高达450克的轻质材料效率较高,但存在固有的局限性。其性能可能因灰尘和湿气积累而受到影响,可能影响气流方向性。理想应用场景涉及轻质物体分离至关重要的情况,促进高效流分离。

气流限制

气动剔除系统虽然在某些应用中有效,但在几个关键性能指标上表现出可量化的限制。当偏转较大、较重的物体时,能耗显著增加。有效的*喷嘴放置*至关重要,但即使采用战略定位和*力放大*技术,气流也难以处理超过特定质量和尺寸阈值的物体,通常需要机械辅助。

空气系统面临以下限制:

- 对大物体的重定向精度降低。

- 比纯机械替代品更高的维护复杂性。

- 连续剔除过程的速度和响应性限制。

- 关于重物或不规则形状物体的尺寸和重量限制。

- 由于高空气量需求导致的能耗挑战。

这些限制凸显了在处理多样化产品流时进行系统设计时需谨慎考虑。

灰尘/湿气问题

对于空气剔除系统,灰尘和湿气带来的挑战会影响性能和寿命。有效的灰尘抑制取决于精确的湿气平衡。雾化系统在优化水应用时,需要50-200微米的精确液滴尺寸。水量不足会影响灰尘拦截;过度饱和则可能导致损坏。使用99.9%灰尘保留率的干式过滤系统需要定期维护以保持效率。干式系统还需要二次移除灰尘。“Guardian Air”分子筛保证20%以上的水吸附。此外,极端温度会干扰雾化效率。湿式系统若处理不当金属污染物则有腐蚀风险。

| 问题 | 缓解策略 |

|---|---|

| 空气中的灰尘 | 雾化喷雾;雾化系统 |

| 过度饱和 | 基于喷嘴的雾化 |

| 脱水 | 加湿压缩空气(例如Guardian Air系统) |

| 过滤器问题 | 过滤器维护 |

最佳使用场景

适用于多种应用,空气剔除系统在处理轻质/多样化材料和高速加工时表现出色。理想场景涉及传统机械方法可能损坏或无法高效处理物体的应用。空气系统在分拣应用中表现出色。

- 移除大型轻质碎片,如塑料片。

- 剔除食品加工中的果皮等废料。

- 以每分钟高达1,000件速度剔除缺陷产品。

- 从污染物中分离塑料/纸张。

- 通过可调气流处理不同尺寸/重量的物体。

这些系统在回收、废物管理和生产线中具有重要价值。空气剔除的适应性提高了运行效率和系统寿命。

自由落体桨式偏转

观察到的自由落体物体的桨式偏转影响后续轨迹控制因素,特别是在不同撞击位置上。桨的设计显著调节基于材料属性、刚度(F/x)和变形过程中能量存储的反弹角度。来自82个桨的实验数据表明,恢复系数(COR)值与桨的总体组成直接相关,特别是核心与表面材料的弹性。

轨迹控制因素

自由落体桨式偏转中的轨迹控制取决于几个因素。三级层次结构,包括位置、速度和姿态控制回路,管理系统。适当的控制回路功能至关重要。这种分层方法分配控制努力,增强整体轨迹校正。控制系统受益于解耦子系统,隔离航向和动态定位以促进特定的干扰剔除。调整姿态、速度和位置的增益矩阵对于协调跟踪至关重要。增益调整必须考虑环境条件、负载稳定性以及设定点跟踪精度等因素。

影响自由落体桨式偏转的关键因素包括:

- 虚拟控制量,协调回路之间的输入/输出。

- 动态调整的交叉乘积矩阵集成。

- 扩展状态观测器(ESO)用于状态误差估计。

- 非线性状态误差反馈(NLSEF)用于振荡控制。

- 基于Sigmoid的权重分配控制输入。

桨设计影响

桨设计显著影响自由落体桨式偏转性能指标,标准化测试对桨面中心施加3千克力,测量偏转以评估刚度和功率传递规定的遵守情况。偏转值直接与桨的材料选择和结构完整性相关。超过规定变形限度的桨因此不符合规定的功率调节标准。

此外,不适当的表面处理或建筑材料偏差可能显著导致剔除。具体而言,超出标准的表面粗糙度和未经批准的涂层会影响球的行为。材料选择明显与桨偏转相关;更高的刚性在负载下减少变形。偏离批准的核心密度同样会导致不合格。

矩形推块

矩形推块通过设计和材料属性的结合增强库存控制。*抓力增强*来自橡胶泡沫垫,提升库存送料精度。*最佳尺寸*保证在接合器、成型机和锯上的一致压力。高冲击模塑塑料基座在车间环境中提供耐用性。设计注重安全功能,如分配向下压力以防止库存偏移,并使用智能重力脚技术稳定切削,避免牺牲设计。人体工学手柄提高长时间使用的舒适性。

基座含有防滑橡胶,在切削时保持牵引力。可调平台处理不同库存宽度。变体包括带3D方向控制手柄的型号。

- 分配向下压力。

- 保持一致压力。

- 防滑橡胶基座。

- 人体工学手柄。

- 可调平台。

机械机制细节

为了有效移除不合格品,剔除装置围绕几个核心机械机制构建。这些机制保证根据缺陷类型和生产线速度实现快速且精确的移除。*执行器选择*取决于所需力和速度,气缸和电磁阀驱动推块。偏转机制使用桨进行温和的轨迹改变,而敲击机制利用类似拳击手套的活塞。

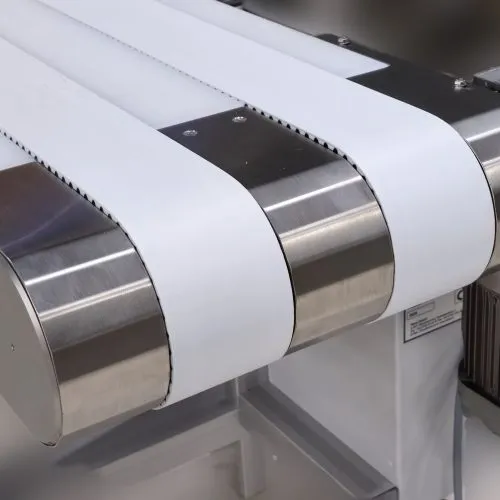

气缸行程是一个关键考虑因素。较短行程用于高速应用,优先考虑产品完整性的系统。传送带缩回机制缩回传送带,气动(空气喷射)系统吹走剔除物,每种适用于特定产品类型。旋转阀在管道系统中转移污染物。抗振元件,如波纹管或45°边缘斜面,减轻产品损坏。

Tiếng Việt

Tiếng Việt English

English 日本語

日本語 한국어

한국어