机器人标签应用器通过使用机器人手臂和真空夹具实现精确放置来自动化贴标。视觉系统验证标签对齐并检测错误,优化法规合规性。这些系统适应多种标签尺寸和材料,通过大容量卷材减少停机时间。它们适用于供应链,提供符合EAN/UPC的高容量贴标,降低人工成本并提高吞吐量;然而,准确性受照明、校准以及与旧机械同步的影响。进一步探索如何增强自动化托盘操作。

主要功能与特性

机器人标签应用器的主要功能包括精确性、准确性和自动化效率。机器人手臂组件通过预编程例程实现毫米级的标签放置精度,消除了手动过程中固有的不一致性。复杂的视觉系统在应用后验证标签对齐,确保符合质量控制标准。

通过持续运行实现自动化效率,通常使用直径高达16英寸的大卷标签,从而减少材料补充的停机时间。用户友好的软件界面允许操作员轻松编程新的标签参数。系统无缝集成到现有机器人单元中,简化生产流程。详细的数据记录跟踪应用指标,对于监控系统性能、识别潜在瓶颈和优化工艺参数非常宝贵。它们提供24/7运行,增加吞吐量同时减少浪费。

应用与用例

机器人标签应用器在供应链和物流操作中尤为有用,因为它们自动化了生产末端的托盘贴标,确保EAN/UPC代码合规性。这些系统通过最小化人为错误提供了显著优势。吞吐量支持大型配送中心持续的高容量需求,实现24/7运行。这提高了供应链中的操作效率和追踪能力。随着企业认识到其益处,行业采用率稳步增加。

- 生产末端的托盘贴标。

- 物流中心内的库存管理贴标。

- 配送中心的高容量贴标。

- 适应标签放置的多样性。

实施产生了令人信服的投资回报分析。降低的人工成本、减少的错误率和最大化的运行时间促成了快速的投资回报。这些系统还能处理标签放置的多种变化,包括多层、重叠和多面应用。

技术规格

对机器人标签应用器的详细检查需要特别关注其技术规格。这包括系统灵活适应从20毫米小标签到A3尺寸的标签,以及每标签10-20秒的应用周期时间。其功能的关键是核心组件,如来自Fanuc®、Weiss®和KUKA®的六轴工业机器人。

标签尺寸灵活性

机器人应用系统内的标签尺寸灵活性适应从½”×½”到6.5″×12″的标签,确保±1/32英寸的放置精度。这些参数定义了系统处理各种应用中不同标签尺寸的能力。通过自动调整管理尺寸限制,允许适应多种产品类型和几何形状。系统自动适应混合序列中的不同产品尺寸。

- 支持½” x ½”至6.5″宽的标签。

- 模块化宽度扩展支持更大的标签/托盘。

- 适应从3英寸内径到12英寸外径的批发核心直径。

- 线性速度可扩展至每分钟1400英寸。

系统设计为保持一致的性能,与标签尺寸无关。软件驱动的布局允许灵活的用户定义标签位置,适用于多样化的包装线规格,优化以实现切换标签格式时的最短停机时间。

应用周期时间

应用周期时间根据具体配置和操作参数而变化。贴标速度从每分钟600个标签(每标签100毫秒)到每分钟3000个标签(每标签20毫秒)不等,取决于生产需求。周期时间因素包括标签尺寸、应用头速度和产品呈现方式。自动化系统在托盘级贴标等应用中实现高达每小时300个箱的吞吐量,大约是手动操作速度的两倍。优化策略涉及路径规划、运动曲线调整和协调轴控制。

| 参数 | 低端 | 高端 |

|---|---|---|

| 贴标速度 | 每分钟600个标签 | 每分钟3000个标签 |

| 周期时间(每标签) | 100毫秒 | 20毫秒 |

| 箱吞吐量 | 不适用 | 每小时300个箱 |

| 应用器类型 | 气动 | 伺服驱动 |

关键组件细节

对机器人标签应用器至关重要的是为精确性和适应性设计的组件。系统使用专门的六轴工业机器人手臂,通常是经过修改的KUKA AGILUS KR6 R900,提供跨不同产品表面的灵活操作。实时上位机通信支持混合生产环境。打印机集成采用Zebra ZE500直接热敏打印机,处理无粘性残留的纸质标签。

- 适应从20毫米到A3尺寸的标签。

- 在运输过程中处理各种方向的产品。

- 材料兼容性包括HDPE、PET、钢和铝。

- 通过TCP/IP、I/O和HMI触摸屏接口实现无缝控制。

通过手持验证和必要时的自动标签重新翻译实现防错。

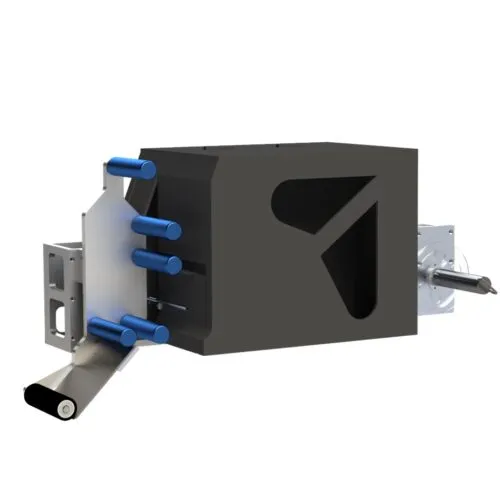

设计与机制

机器人标签应用器的设计融入了利用接近传感器激活的气动夹具,通过真空生成确保安全的标签获取。模块化组件集成通过连接标签分配器-应用器和供应模块简化了应用器的架构。这便于自主操作,同时保留适用于作为末端执行器(EOAT)与六自由度(6-DOF)机器人手臂集成的紧凑结构。

夹具设计细微差别

固定在垂直导轨框架上的气动夹具便于标签应用期间的精确运动控制。实施真空优化对于转移期间安全的标签粘附至关重要。夹具包含真空表面,通过电磁阀路由的压缩空气牢固固定标签贴纸。设计的关键是材料选择,以在保持结构完整性的同时管理重量。夹具在抓取后执行垂直于剥离床边缘的3毫米线性运动。

- 接近传感器检测标签准备情况。

- LED阵列监控卷材直径。

- 视觉系统和微控制器(Raspberry Pi)协调伺服和抓取。

- 力估计基于张力关系。

模块化组件集成

作为末端执行器(EOAT)设计,模块化组件集成了标签应用器(真空夹具)和供应模块(卷材系统)。该模块由两个子组件组成。3D打印部件保持结构完整性同时减轻重量。张紧滚轮通过电动拖曳机制保证一致的标签供给。

自包含的应用器避免了因标签尺寸和位置变化而重新配置工作流程。组装优化考虑了打印和应用功能之间的相互作用。该工具通过快速编程robolink®手臂提供定制选项,根据客户特定参数进行调整。

益处与优势

机器人标签应用器提供了许多益处和相较于手动贴标过程的明显优势。这些自动化系统通过降低人工费用和材料浪费产生了重大财务影响。贴标任务的自动化允许企业将资源重新分配到更复杂和增值的活动中。此外,机器人应用器的精确性和速度通过增加吞吐量和减少错误率提供了竞争优势。机器人应用在可扩展性方面具有优势,使生产线的操作输出保持高标准。

- 通过机器人手臂增强精度,实现准确放置

- 通过机器视觉系统进行实时验证

- 高达200毫米/秒的高速标签应用

- 使用自动化错误检测减少停机时间。

机器人标签应用的改进实现了法规合规性并增强了生产可扩展性。

挑战与考虑

尽管有诸多优势,机器人标签应用器的部署仍存在挑战与考虑。一个主要障碍涉及系统集成,特别是与需要精确同步的旧半自动化贴标机的兼容性问题。整合单独的机器人手臂和贴标机控制方案使协调复杂化。

机器人标签应用器面临系统集成挑战,特别是与需要同步的旧设备。

环境因素也带来了困难。照明变化对视觉系统准确性产生不利影响,影响标签放置。无特征物体妨碍基于视觉的姿态估计。表面变化需要夹具机制的适应。

物体和任务变化由于产品尺寸/形状变化需要频繁重新校准。多种标签类型使进料机制复杂化。没有参考模板的多种标签位置对视觉算法造成压力。

成本和可扩展性是显著的考虑因素。机器人手臂的高前期资本投资抵消了长期人工成本。随着数据标注增加用于扩展操作,可扩展性问题显现。如果没有用户友好的编程界面,培训开销会增加。投资回报计算必须权衡初始成本与吞吐量增益。

Tiếng Việt

Tiếng Việt English

English 日本語

日本語 한국어

한국어