ロボットラベルアプリケーターは、ロボットアームと真空グリッパーを使用して精密な配置を通じてラベリングを自動化します。ビジョンシステムが検証し、ラベルの位置合わせを確認し、エラーを検出し、規制遵守を最適化します。これらのシステムは、多様なラベルサイズと素材に対応し、大容量ロールでダウンタイムを最小限に抑えます。サプライチェーンに適しており、EAN/UPC準拠の高容量ラベリングを提供し、労働コストを削減し、スループットを向上させます。ただし、精度は影響を受けます照明、キャリブレーション、古い機械との同期によるものです。さらなる探求が自動パレット操作をどのように強化するかをご覧ください。

主な機能と特徴

ロボットラベルアプリケーターの主な機能には、精密さ、正確さ、および自動化効率が含まれます。ロボットアームコンポーネントは、事前にプログラムされたルーチンを介してミリメートルレベルのラベル配置精度を可能にし、手動プロセスに固有の一貫性の欠如を排除します。高度なビジョンシステムは、適用後のラベル位置合わせを検証し、品質管理基準への準拠を保証します。

自動化効率は、連続動作を通じて達成され、最大16インチの直径の大容量ラベルロールを利用することで、素材補充のためのダウンタイムを削減します。使いやすいソフトウェアインターフェースにより、オペレーターは新しいラベルパラメーターを簡単にプログラムできます。システムは既存のロボットセルにシームレスに統合され、生産ワークフローを効率化します。詳細なデータロギングはアプリケーション指標を追跡し、システムパフォーマンスの監視、潜在的なボトルネックの特定、プロセスパラメーターの最適化に非常に価値があります。24時間365日の運用を提供し、スループットを向上させながら廃棄物を削減します。

アプリケーションとユースケース

ロボットラベルアプリケーターは、特にサプライチェーンと物流運用内で非常に有用であり、生産チェーンの最後にパレットラベリングを自動化し、EAN/UPCコード準拠を保証します。これらのシステムは、手動エラーを最小限に抑えることで大きな利点を提供します。スループットは、大規模な配送センターでの持続的な高容量需要に対して24時間365日の運用を可能にします。これにより、運用効率の向上とサプライチェーン全体での追跡能力の強化がもたらされます。企業がその利点を認識するにつれて、業界での採用が着実に増加しています。

- 生産ラインの最後のパレットラベリング。

- 物流ハブ内の在庫管理ラベリング。

- 配送センターでの高容量ラベリング。

- ラベル配置の多様性に対応。

実装は説得力のあるROI分析をもたらします。労働コストの削減、エラー率の低下、稼働時間の最大化が迅速な投資回収に貢献します。これらのシステムは、商品への多層、重なり合う、複数面のアプリケーションを含むラベル配置の多くのバリエーションを処理する能力も備えています。

技術仕様

ロボットラベルアプリケーターの詳細な検討には、その技術仕様に特別な注意が必要です。これには、20mmのニッチラベルからA3シートまでのラベルサイズの柔軟な対応と、ラベルごとの10~20秒のアプリケーションサイクルタイムが含まれます。その機能に不可欠なのは、Fanuc®、Weiss®、KUKA®の6軸産業ロボットなどのコアコンポーネントです。

ラベルサイズの柔軟性

ロボットアプリケーションシステム内のラベルサイズの柔軟性は、½”×½”から6.5″×12″の範囲のラベルに対応し、±1/32″の配置精度を保証します。これらのパラメーターは、多様なアプリケーションにわたるさまざまなラベル寸法を処理するシステムの能力を定義します。サイズの制約は自動調整を通じて管理され、幅広い製品タイプと形状に対応します。システムは、混合シーケンス内で変化する製品サイズに自動的に適応します。

- ½” x ½”から6.5″幅までのラベルをサポート。

- モジュラー幅拡張により、より大きなラベル/パレットに対応。

- 3″内径から12″外径までの卸売コア直径に対応。

- 最大1,400インチ/分の線形速度スケーラビリティ。

システムは、ラベルサイズに関係なく一貫したパフォーマンスを維持するように設計されています。ソフトウェア駆動のレイアウトは、さまざまなパッケージングライン仕様に対して柔軟なユーザー定義のラベル位置を可能にし、ラベルフォーマットの切り替え時の最小限のダウンタイムに最適化されています。

アプリケーションサイクルタイム

アプリケーションサイクルタイムは、特定の構成と運用パラメーターに基づいて異なります。ラベリング速度は、生産需要に応じて600ラベル/分(ラベルあたり100ms)から3,000ラベル/分(ラベルあたり20ms)の範囲です。サイクルタイムの要因には、ラベルサイズ、アプリケーターヘッド速度、製品提示方法が含まれます。自動システムは、パレットレベルのラベリングなどのアプリケーションで1時間あたり最大300ケースのスループットを達成し、手動操作速度の約2倍です。最適化戦略には、パスプランニング、モーションプロファイルチューニング、協調軸制御が含まれます。

| パラメーター | 低エンド | 高エンド |

|---|---|---|

| ラベリング速度 | 600ラベル/分 | 3,000ラベル/分 |

| サイクルタイム(ラベルごと) | 100 ms | 20 ms |

| ケーススループット | N/A | 300ケース/時間 |

| アプリケータータイプ | 空圧式 | サーボ駆動 |

主要コンポーネントの詳細

ロボットラベルアプリケーターに不可欠なのは、精密さと適応性のために設計されたコンポーネントです。システムは、通常改造されたKUKA AGILUS KR6 R900である特殊な6軸産業ロボットアームを使用し、多様な製品表面にわたる柔軟な操作を提供します。リアルタイムの上位コンピュータ通信は、混合生産環境をサポートします。プリンター統合には、接着剤残留物のない紙ラベルを処理するZebra ZE500ダイレクトサーマルプリンターが特徴です。

- 20mmからA3寸法までのラベルに対応。

- 輸送中でもさまざまな向きの製品を処理。

- HDPE、PET、スチール、アルミニウムとの材料互換性。

- TCP/IP、I/O、HMIタッチスクリーン経由でシームレスな制御を実現。

エラープルーフィングは、ハンドヘルド検証と必要に応じた自動ラベル再翻訳を通じて達成されます。

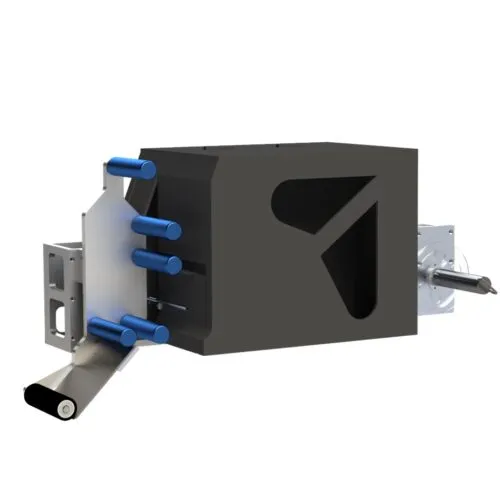

設計とメカニズム

ロボットラベルアプリケーターの設計には、近接センサーで作動する真空生成を利用した空圧作動グリッパーが組み込まれており、ラベルの確実な取得を保証します。モジュラーコンポーネント統合は、ラベルディスペンサー-アプリケーターと供給モジュールをリンクすることでアプリケーターのアーキテクチャを効率化します。これにより、6自由度(6-DOF)ロボットアームにエンドオブアームツール(EOAT)として適したコンパクトな構造を維持しながら自律動作が容易になります。

グリッパーデザインのニュアンス

垂直ガイドフレームに固定された空圧グリッパーは、ラベル適用中の正確なモーションコントロールを促進します。真空最適化の実装は、転送中のラベルの確実な接着に不可欠です。グリッパーは、ソレノイドバルブを介して圧縮空気を導く真空表面を組み込み、ラベルステッカーをしっかりと固定します。設計において重要なのは、構造的完全性を維持しながら重量を管理するための材料選択です。グリッパーは、把握後にピーラーベッドエッジに対して垂直に3mmの直線運動を実行します。

- 近接センサーがラベルの準備状態を検出。

- LEDアレイが巻かれた材料の直径を監視。

- ビジョンシステムとマイクロコントローラー(Raspberry Pi)がサーボイングと把握を調整。

- 力の推定はテンション関係に基づいています。

モジュラーコンポーネント統合

エンドオブアームツール(EOAT)として設計されたモジュラーコンポーネントは、ラベルアプリケーター(真空グリッパー)と供給モジュール(ロールフィードシステム)を統合します。モジュールは2つのサブアセンブリで構成されています。3Dプリント部品は構造的完全性を維持しながら重量を軽減します。テンションローラーは、モーター駆動のドラッグ機構を使用して一貫したラベル供給を保証します。

自立型アプリケーターは、ラベルサイズと位置の変動に適応するためにワークフローの再構成を回避します。アセンブリ最適化は、印刷と適用機能の相互作用を考慮します。このツールは、robolink®アームの迅速なプログラミングを通じてカスタマイズオプションを提供し、顧客固有のパラメーターに合わせます。

利点とメリット

ロボットラベルアプリケーターは、手動ラベリングプロセスに対して多くの利点と明確な利点を提供します。これらの自動化システムは、労働費の削減と材料廃棄物の削減により大きな財務的影響をもたらします。ラベリングタスクの自動化により、企業はリソースをより複雑で付加価値の高い活動に再配分できます。さらに、ロボットアプリケーターの精密さと速度は、スループットの向上とエラー率の低下を通じて競争上の優位性に貢献します。ロボットアプリケーションはスケーラビリティに有利であり、生産ラインの運用出力が高水準で実行されます。

- ロボットアームによる正確な配置で精密さが向上。

- マシンビジョンシステムによるリアルタイム検証。

- 最大200mm/sの高速ラベル適用。

- 自動エラー検出によるダウンタイムの削減。

ロボットラベルアプリケーションの改善は、規制遵守を可能にし、生産スケーラビリティを強化します。

課題と考慮事項

利点にもかかわらず、ロボットラベルアプリケーターの展開には課題と考慮事項が存在します。主な障害はシステム統合に関連し、特に古い半自動ラベリングマシンとの互換性の問題が正確な同期を必要とします。ロボットアームとラベリングマシンの制御スキームの統合が調整を複雑にします。

ロボットラベルアプリケーターは、特に同期が必要な古い機器とのシステム統合の課題に直面します。

環境要因も困難を引き起こします。照明の変動はビジョンシステムの精度に悪影響を及ぼし、ラベル配置に影響を与えます。特徴のないオブジェクトはビジョンベースのポーズ推定を妨げます。表面の変化はグリッパーメカニズムの適応を要求します。

オブジェクトとタスクの変動は、製品サイズ/形状の変更により頻繁な再キャリブレーションを必要とします。複数のラベルタイプはフィードメカニズムを複雑にします。変動するラベル位置は、参照テンプレートなしでビジョンアルゴリズムに負担をかけます。

コストとスケーラビリティは重要な考慮事項です。ロボットアームへの高い初期資本投資は、長期的労働コストを相殺します。拡張された運用に対するデータ注釈の増加に伴いスケーラビリティの問題が浮上します。ユーザーフレンドリーなプログラミングインターフェースがない場合、トレーニングオーバーヘッドが増加します。ROI計算では、初期コストとスループット向上を比較衡量する必要があります。

Tiếng Việt

Tiếng Việt English

English 中文 (中国)

中文 (中国) 한국어

한국어