半自动选项

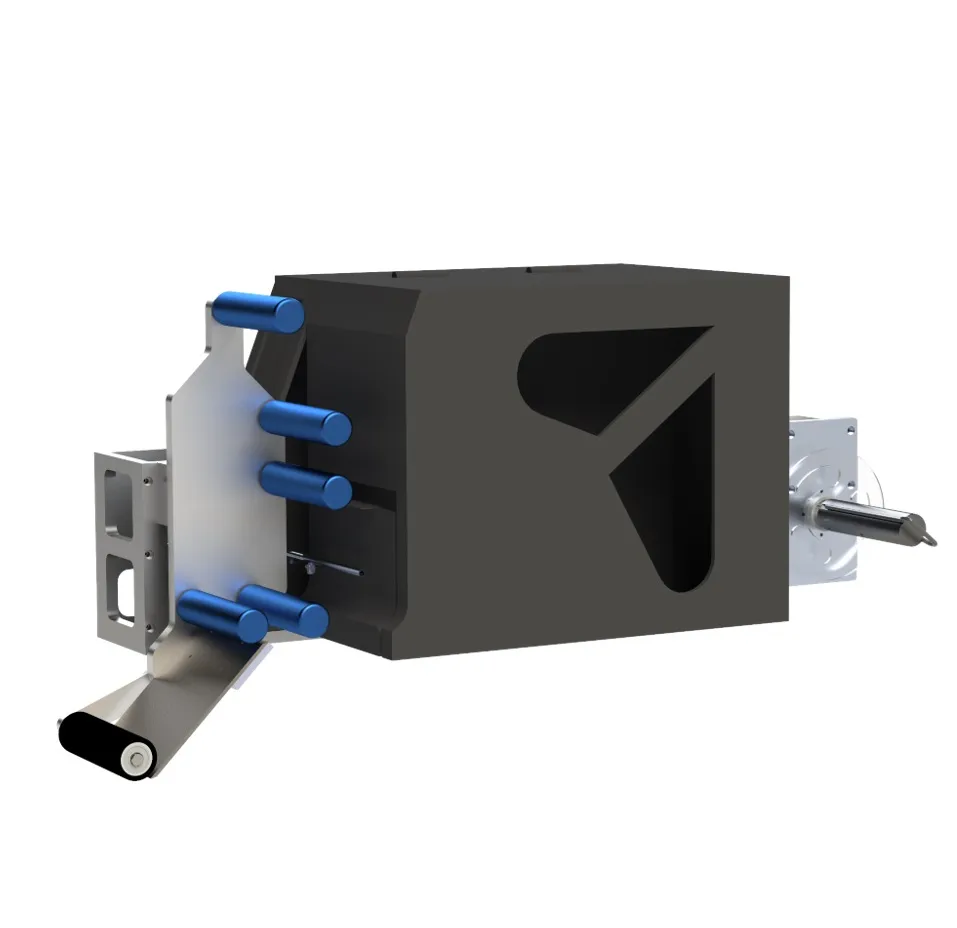

半自动滚轮贴标机整合关键组件和特定配置,确保可靠的标签贴附。控制面板允许精确调整机器,而传送系统小心地将产品运输通过贴标区域。打印单元安装后可实现按需可变数据应用。滚轮驱动机制保证标签平滑附着,避免圆柱形或圆形物品上的褶边。可调定位适应不同容器形状。

这些机器需要手动操作,通过双按钮激活或脚踏开关。产品被手工送入传送带,移动到贴标区域,在那里以受控的减速进行应用,以最大化精度。贴标后,产品需手动移除。尽管可实现高达每分钟40个容器的高速精度,但最佳性能依赖于充分的操作员培训。

理想的瓶子贴标

理想的瓶子贴标依赖于几个相互关联的因素,从材料选择到应用技术不等。合成标签,如乙烯基或聚乙烯带有层压涂层,提供对油和化学品的耐久性。粘合剂选择应反映瓶子聚合物兼容性(PES、PET、HDPE),以减少脱气现象。防水层压在冷藏环境中至关重要,防止湿气相关故障。

表面准备涉及使用异丙醇去除污染物(油脂、污垢)并控制静电,以减少气泡形成。表面能测试有助于确定正确的粘合剂化学性质。瓶子周长测量决定标签尺寸,考虑曲面上的倾斜以避免歪斜。耐温粘合剂必须能够承受冻融循环。

通过带有旋转带的圆形容器贴标机实现适当的标签放置,确保360°粘附。热辅助应用增强了对纹理表面的适应性。均匀的贴标压力防止粘合剂剪切,试运行验证粘合剂适用性和对齐度。

平面应用

虽然理想的瓶子贴标使用带有旋转带的圆形容器贴标机实现完全粘附,但平面应用需要专为盒子、袋子、盖子和锥形容器设计的系统,通过按钮或脚踏板激活的半自动操作,配备超声波介质传感器以一致检测薄材料。这些贴标机管理适应各种平面的标签,包括刚性材料和柔性包装。支持标签宽度从1英寸到4.72英寸,长度从1.38英寸到8.25英寸,适应不同容器高度。作业记忆和内置计数器提升工作流程效率。

| 功能 | 优势 | 益处 |

|---|---|---|

| 半自动 | 按钮/脚踏板激活 | 高效贴标 |

| 超声波传感器 | 一致检测 | 薄材料适应性 |

| 广泛兼容性 | 柔版印刷、胶印和热转印标签 | 跨标签打印类型的多功能应用 |

AP550型号用于平面应用,无需空气压缩机,减少维护需求。

模块化集成

卷式标签贴标机常采用模块化设计。这允许通过可配置组件实现灵活的系统设计。生产线自动化选项进一步支持可扩展的贴标需求。

灵活的系统设计

为最大化应用范围,卷式标签贴标机在硬件、集成、可维护性、定制和可扩展性方面实现完全模块化。该单元采用模块化设计,集成了操作员HMI、标签送料组件和其他控制装置。这种灵活的模块化结构支持驱动、检测、分发、退卷和适配器模块的组装。其紧凑的IP65防护等级封装允许在任何灵活方向上操作。这种方向多功能性 *允许*顶部、底部或侧面安装,不受环境限制。

完全板载控制便于本地化维护访问。标准12英寸外径标签卷还可适应更长的生产运行。系统通过可调安装和对齐机制支持与现有生产线的集成,可配置为左右手操作,适应5.3英寸至12.6英寸的标签宽度。

生产线自动化选项

标签应用通过多功能生产线自动化选项从模块化集成中受益。这是通过独立贴标机和可更换模块实现的。例如,LAB510RR与第三方系统集成,用于自动插入,每小时可贴标多达4200个标签。通过运动编码器管理传送带同步,确保贴标速度与生产线吞吐量一致。插拔式接口通过以太网或USB连接贴标机。传感器激活贴标使用接近探测器。

| 功能 | 描述 | 益处 |

|---|---|---|

| 模块更换 | 适应角落包裹、压贴、吹贴需求 | 减少硬件大修 |

| 组件兼容性 | 与检查秤/装箱机集成 | 利用现有机械 |

| 双触发 | 从左右流贴标 | 单线同时产品贴标 |

| 批次计数器 | 为超大运行自动重印 | 减少操作员干预 |

可扩展的贴标需求

通过模块化集成解决可扩展的贴标需求,以保证最大适应性。紧凑设计集成到现有包装系统中,同时保持运营业务隐蔽性。单元支持顶部、底部或侧面方向安装,实现多功能应用。这些单元与传送带和擦拭器等模块结合,简化贴标工作流程。快速的电机伺服组件允许高生产能力。

模块化设计便于可扩展生产配置。配对的贴标机保持零停机标签卷更换,模块单元组合每小时处理高达6万个瓶子。贴标单元的独立操作防止运行期间的系统瓶颈。预加压处理空容器的需求。与多种贴标技术(冷胶/自粘)的兼容性确保未来可扩展性。

混合打印和应用

混合打印和应用将打印功能直接集成到贴标过程中,支持按需标签定制。这种简化工作流程优化标签生产,允许可变数据打印。这种集成最大限度减少停机时间,同时最大化吞吐量。

按需定制

将数字打印直接与标签应用集成,支持按需定制。该系统便于实时调整标签设计,无需预印库存。混合打印支持即时更新个性化消息和内容变化,适应合成材料、纸张和纹理基材等多种标签材料。

按需定制通过动态内容个性化保证目标贴标。这包括促销和目的地数据等可变功能。通过模切基材实现形状灵活性,不受预制片的限制。粘合剂强度可为纸张或塑料表面定制。同步机械接口在双重打印和应用过程中保持注册精度。紫外线、哑光和层压饰面增强标签的视觉吸引力和耐久性。

简化贴标工作流程

通过混合打印和应用实现简化的贴标工作流程,通过自动化印前、工作流程集成以及与MIS/ERP系统的全面连接,确保无缝操作。自动化印前功能包括预检和校正,以确保文件准确性。定制工作流程适应印刷机能力,最小化手动调整。通过HYBRID团队的无缝数据交换支持后端系统连接。

混合打印技术结合数字和模拟方法,实现灵活输出。快速作业设置支持按需短版运行。自适应处理根据作业要求管理打印技术。从订单管理系统中自动化数据检索有助于减少错误并确保跨平台的数据一致性。集中资产跟踪改善订单监控。

可变数据打印

可变数据打印(VDP)利用混合打印和应用,支持标签中的可变文本、数字、条形码、图像和颜色。此过程允许在每次打印运行中无需手动设备调整的设计元素变化。

混合印刷机集成将柔版印刷与数字紫外线喷墨结合,用于在线实施动态条形码和序列号。该系统便于在单一印刷机上在柔版和数字模式之间切换。烫金等后处理工艺与数据应用集成。应用包括限量版标签、区域合规标签和无需批量订单的SKU变化。

工作流程优化利用CSV/Excel文件和交互式PDF模板。优化后的PDF支持以全速印刷。此技术消除了模板重构并通过减少定制的批量订单需求降低了贴标成本。

超声波标签检测

超声波标签检测通过超声波衰减差异提供准确识别标签存在和位置的能力,无论标签透明度、材料或表面打印如何,此方法都能提供可靠检测。

核心检测原理基于超声波衰减,要求标签与载体之间最小的分离以区分材料变化。该技术适应变化的载体基材,通过教学校准实现定制的间隙灵敏度。

系统实现高速应用性能,处理速度高达每分钟160个标签。其效能扩展到各种制造环境中,包括卫生产品,保证与薄膜和透明载体的精度。设计提供大叉口、直观界面和双操作模式,可适应金属标签而不会误触发。

安装利用IO-Link或教学校准。适应性保证与折叠标签的一致吞吐量。

预设配置选项

在检测基础上,标签贴标系统融入预设配置选项,以优化跨不同操作参数的性能。速度设置包括可调阈值、与传送带速率同步的RPM定制、易碎标签的实时速度缓解以及变速环境的像素控制。速度与标签放置精度之间存在反比关系。

延迟控制包括分发时间的动态范围和传感器触发的调整。标签前进设置涉及第一/第二标签前进电位器、逆时针拨盘重置用于初始校准和悬垂调整。后标签同步、间距调整和滚轮速度匹配被整合以减少不一致性。

通过柱杆对齐实现的间距偏移调整,允许通过间距偏移拨盘进行光标控制的位置移动。设置批次参数支持一致且可重复的应用过程。慢跑和剥离边缘标记等视觉反馈机制便于验证。

简化控制系统

现代卷式标签贴标机利用简化的控制系统实现最佳性能。按钮效率为操作员提供快速命令执行。预设参数进一步增强功能,在切换速度和一致性方面产生优势。

按钮效率

简化的控制系统通过使用触摸屏界面进行菜单导航和闭环伺服驱动以保证一致的标签放置来增强卷式标签贴标机操作。这些界面设计直观,促进简单操作。贴标机系统的一个关键功能是其促进快速设置过程的能力,最小化中断。触摸界面提供即时设置访问和操作监督。

| 界面 | 连接性 |

|---|---|

| 触摸屏 | USB |

| LCD | 以太网 |

| 手持 | 无 |

此外,双触发输入支持同步操作,而多样化的HMI选项满足不同的操作复杂性水平。该系统还融入自动设置功能,这对于减少停机时间至关重要,因为它减少了生产切换之间的手动重新校准。

预设参数优势

预设参数优势通过自动化标签检测无需手动输入来简化控制系统并提高卷式标签贴标机的运营效率。内置标签检测系统消除了手动标签尺寸表输入,采用自我调节间隙计算。没有手动调整允许实时适应。

这些贴标机使用默认配置,促进安装卷后立即启动能力。这消除了潜在的人为错误并减少了延迟。固定参数化简化操作步骤。使用智能瓶子分离器消除机械切换进一步有助于减少设置时间。基于微处理器的单卡操作整合有助于几乎消除机械备件更换。这些系统提供的标签长度灵活性减少了部件更换需求。

核心标签兼容性

核心标签兼容性是卷式标签贴标机性能的关键因素,影响运营效率和标签放置精度。确保正确的核心直径对于平稳运行至关重要,部分型号提供3英寸核心兼容性。设置期间的强制核心检查可以防止操作问题。不兼容的核心可能导致定位错误或标签送料不当。材料厚度,通过物理传感器检测,进一步影响核心兼容性。

核心匹配在卷对卷印刷中也至关重要,确保标签转移到贴标机期间的对齐和适当粘附。贴标机可能需要特定卷方向以支持双标签。核心兼容性因机器型号而异。贴标机通常适应最大外径,而可调平台适应核心对齐调整。光学传感器需要透明标签上的黑色注册标记以实现精确对齐。

LCD显示功能

除了核心考虑因素外,卷式标签贴标机整合LCD显示功能以增强操作控制。这些显示器提供用于配置和监控的集中界面。通过显示器存储预设配置,操作员可以保存多达十个标签放置参数,包括间隙宽度、位置和间距值。数字代码便于快速检索配置,最小化重复标签设计的设置时间。

实时参数调整能力至关重要。LCD允许动态调整标签分发速度、微调标签间隙测量以及在活动工作周期中更新容器参数。用户反馈是即时的,因为验证的设置直接显示,增强操作意识。屏幕清晰度至关重要,确保参数和提示的可读性。这通过允许在不关闭电源的情况下调整来防止停机。

Tiếng Việt

Tiếng Việt English

English 日本語

日本語 한국어

한국어