半自動オプション

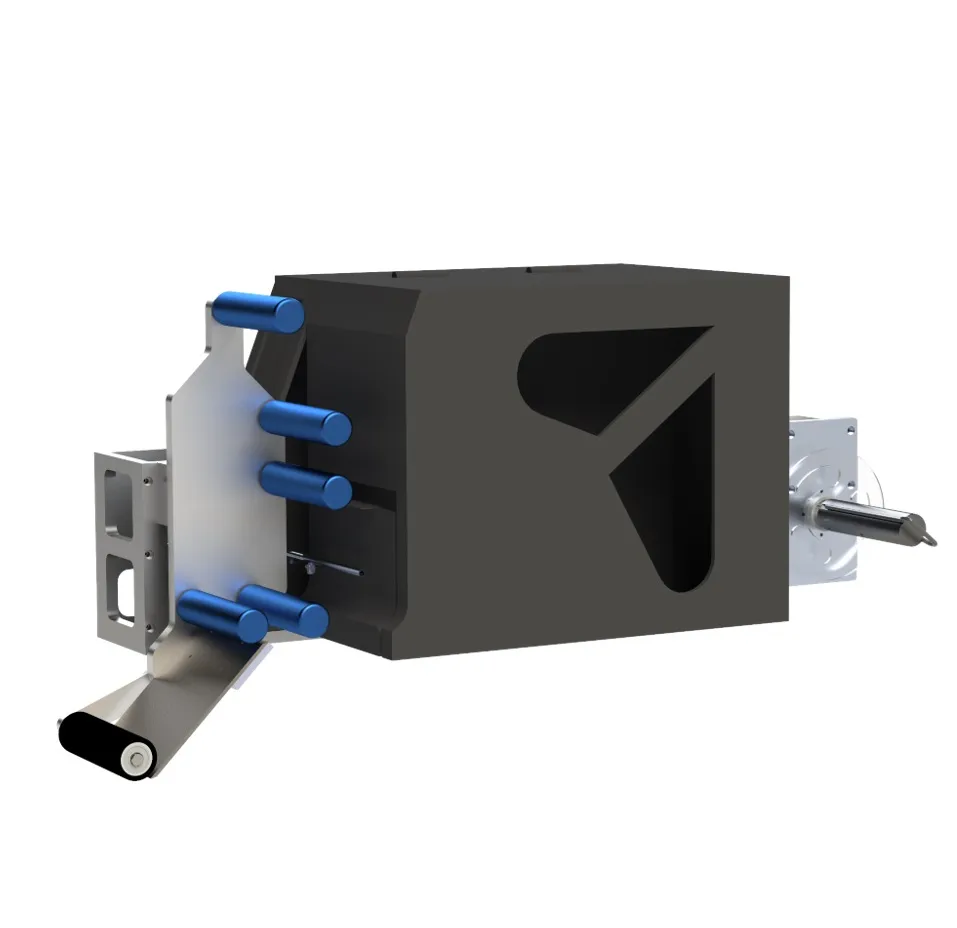

半自動ローラーアプリケーターは、主要コンポーネントと特定の構成を統合し、信頼性の高いラベリングを保証します。コントロールパネルは機械の精密な調整を可能にし、コンベアシステムは製品をラベリングゾーンに慎重に運びます。印刷ユニットが設置されている場合、オンデマンドの可変データ貼り付けが可能です。ローラー駆動機構は、ラベルが円筒形または丸いアイテムにしわなくスムーズに貼り付くことを保証します。調整可能な位置決めは、多様な容器形状に対応します。

これらの機械は、手動操作が必要で、デュアルボタン起動またはフットスイッチを使用します。製品は手動でコンベアに供給され、ラベリングエリアに移動し、制御された低速で貼り付けが行われ、精度が最大化されます。貼り付け後、製品は手動で取り除かれます。毎分最大40個の容器まで高精度が達成可能ですが、最適なパフォーマンスは十分なオペレータートレーニングに依存します。

最適なボトルラベリング

理想的なボトルラベリングは、素材選択から貼り付け技術に至る複数の相互依存要因に依存します。合成ラベル(ビニールやポリエチレンなど)にラミネートコーティングを施すことで、オイルや化学薬品に対する耐久性が得られます。接着剤の選択は、ボトルポリマーの適合性(PES、PET、HDPE)を反映し、ガス発生を軽減する必要があります。防水ラミネートは冷蔵環境で不可欠であり、湿気による失敗を防ぎます。

表面準備には、イソプロピルアルコールを使用して汚染物質(グリース、汚れ)を除去し、静電気を制御して気泡の形成を最小限に抑えることが含まれます。表面エネルギー試験は、正しい接着剤化学を決定するのに役立ちます。ボトルの円周測定は、曲面での歪みを避けるために傾斜を考慮してラベルサイズを決定します。温度安定接着剤は、凍結解凍サイクルに耐えるために必要です。

適切なラベル配置は、360°接着用の回転ベルトを備えた丸型容器アプリケーターを通じて達成されます。熱補助貼り付けは、テクスチャー表面の適合性を向上させます。一様なアプリケーター圧力は接着剤のずれを防ぎ、パイロットランは接着剤の適切さと位置合わせを検証します。

平面貼り付け

理想的なボトルラベリングが回転ベルト付きの丸型容器アプリケーターを使用して完全な接着を実現する一方で、平面貼り付けには、箱、パウチ、蓋、テーパー容器向けに設計されたシステムが必要であり、ボタンまたはフットペダル起動による半自動操作と、一貫した薄い素材検出のための超音波メディアセンサーを備えています。これらのアプリケーターは、硬い素材と柔軟なパッケージングの両方を含む多様な平面に適合するラベルを管理します。幅1インチから4.72インチ、長さ1.38インチから8.25インチのラベル寸法に対応し、さまざまな容器高さをサポートします。ジョブメモリと内蔵カウンターがワークフローの効率を向上させます。

| 特徴 | 利点 | メリット |

|---|---|---|

| 半自動 | ボタン/フットペダル起動 | 効率的なラベリング |

| 超音波センサー | 一貫した検出 | 薄い素材への適応性 |

| 幅広い互換性 | フレキソ、オフセット、熱転写ラベル | ラベル印刷タイプ間での多様な適用 |

平面貼り付け用のAP550モデルは、エアコンプレッサーなしで動作し、メンテナンスニーズを軽減します。

モジュラー統合

ロールラベルアプリケーターは、しばしばモジュラー設計を採用します。これにより、構成可能なコンポーネントを通じて適応可能なシステム設計が可能になります。ライン自動化オプションは、スケーラブルなラベリングニーズをさらにサポートします。

適応可能なシステム設計

適用範囲を最大化するために、ロールラベルアプリケーターは、ハードウェア、統合、保守性、カスタマイズ、スケーラビリティにわたる完全なモジュラー性を備えています。このユニットは、オペレーターHMI、ラベル供給コンポーネント、その他の制御を統合するモジュラー設計を使用します。この柔軟なモジュラー構造は、駆動、検出、分配、アンワインダー、アダプターモジュールの組み立てを可能にします。コンパクトでIP65等級のパッケージは、どのような柔軟な向きでも動作を可能にします。この向きの汎用性は、環境制限なしで上面、下面、または側面への取り付けを*許可*します。

完全な制御は、局所的なメンテナンスアクセスのために完全に搭載されています。標準化された12インチODラベルロールも、より長い生産ランに対応します。システムは、調整可能なマウントと位置合わせ機構を介して既存の生産ラインとの統合をサポートし、幅5.3インチから12.6インチのラベルに対して右/左操作が構成可能です。

ライン自動化オプション

ラベル貼り付けは、モジュラー統合を通じて多様なライン自動化オプションから恩恵を受けます。これは、スタンドアロンアプリケーターと交換可能なモジュールを通じて達成されます。例えば、LAB510RRは、サードパーティシステムと統合し、毎時最大4,200枚のラベルを貼り付けます。コンベア同期は、モーションエンコーダーを通じて管理され、ラベリング速度が生産ラインのスループットに一致することを保証します。プラグアンドプレイインターフェースは、イーサネットまたはUSBを介してアプリケーターをリンクします。センサー起動ラベリングは、近接検出器を使用します。

| 特徴 | 説明 | メリット |

|---|---|---|

| モジュール交換 | コーナーラップ、タンプ、ブローオン需要に適応 | ハードウェアオーバーホールを最小化 |

| コンポーネント互換性 | チェックウェイヤー/ケースパッカーと統合 | 既存の機械を活用 |

| デュアルトリガー | 左右ストリームからのラベル | 単一ライン、同時製品ラベリング |

| バッチカウンター | オーバーサイズラン向けに自動再印刷 | オペレーターの介入を削減 |

スケーラブルなラベリングニーズ

スケーラブルなラベリングニーズは、モジュラー統合を通じて最大限の適応性を保証するために対処されます。コンパクト設計は、運用ビジネスの隠蔽を維持しながら既存のパッケージングシステムに統合されます。ユニットは、上面、下面、または側面の向きでの取り付けをサポートし、多様なアプリケーションを可能にします。これらのユニットは、コンベアやワイパーなどのモジュールと組み合わされ、ラベリングワークフローを効率化します。高速でモーター駆動のサーボコンポーネントは、高い生産能力を可能にします。

モジュラー設計は、スケーラブルな生産構成を促進します。ペアになったアプリケーターは、ゼロダウンタイムのラベルロール変更を維持し、モジュラーユニットの組み合わせは毎時最大60,000本のボトルを処理します。ラベリングユニットの独立した操作は、動作中のシステムボトルネックを防ぎます。事前加圧は、空の容器のニーズに対応します。複数のラベリング技術(コールドグルー/自己接着)との互換性が将来のスケーラビリティを確保します。

ハイブリッド印刷と貼り付け

ハイブリッド印刷と貼り付けは、印刷機能を直接ラベリングプロセスに統合し、オンデマンドのラベルカスタマイズを可能にします。この効率化されたワークフローは、ラベル生産を最適化し、可変データ印刷を可能にします。このような統合は、ダウンタイムを最小限に抑えながらスループットを最大化します。

オンデマンドカスタマイズ

デジタル印刷をラベル貼り付けと直接統合することで、オンデマンドカスタマイズが可能になります。このシステムは、事前に印刷されたストックを必要とせずに、ラベルデザインのリアルタイム調整を促進します。ハイブリッド印刷は、パーソナライズされたメッセージングやコンテンツのバリエーションのための即時更新をサポートし、合成、紙、テクスチャー基材などの多様なラベル素材に対応します。

オンデマンドカスタマイズは、動的コンテンツパーソナライゼーションを通じてターゲットラベリングを保証します。これには、プロモーションや宛先データなどの可変機能が含まれます。形状の柔軟性は、ダイカット基材で達成され、既製シートに制約されません。接着強度は、紙またはプラスチック表面向けにカスタマイズ可能です。同期された機械的インターフェースは、印刷と貼り付けの両方のプロセスを通じて登録精度を維持します。UV、マット、ラミネート仕上げは、ラベルの視覚的魅力と耐久性を向上させます。

効率化されたラベリングワークフロー

効率化されたラベリングワークフローは、ハイブリッド印刷と貼り付けを通じて、自動化されたプリプレス、ワークフロー統合、および包括的なMIS/ERPシステム接続を通じて達成され、シームレスな運用を保証します。自動プリプレス機能には、ファイル精度を保証するためのプリフライトと修正が含まれます。カスタムワークフローは、プレスの能力に適応し、手動調整を最小限に抑えます。HYBRIDチームを介したシームレスなデータ交換は、バックエンドシステム接続をサポートします。

ハイブリッド印刷技術は、デジタルとアナログの方法を組み合わせて柔軟な出力を提供します。迅速なジョブセットアップは、オンデマンドの短期間実行を可能にします。適応型処理は、ジョブ要件に基づいて印刷技術を管理します。自動データ取得は、注文管理システムからエラー削減とプラットフォーム間でのデータ一貫性を確認するのに貢献します。集中型資産追跡は、注文監視を改善します。

可変データ印刷

可変データ印刷(VDP)は、ハイブリッド印刷と貼り付けを活用して、ラベル内の可変テキスト、数値、バーコード、画像、色を可能にします。このプロセスは、手動装置調整なしで印刷ランごとのデザイン要素のシフトを可能にします。

ハイブリッドプレス統合は、フレキソグラフィーとデジタルUVインクジェットを組み合わせて、動的バーコードやシリアル番号のインライン実装を促進します。このシステムは、単一プレスでフレキソとデジタルモードの切り替えを容易にします。ホットフォイルスタンピングなどの仕上げプロセスは、データ貼り付けと統合されます。アプリケーションには、限定版ラベル、地域コンプライアンスラベル、SKUバリエーションが含まれ、大量注文なしで対応可能です。

ワークフロー最適化は、CSV/ExcelファイルとインタラクティブPDFテンプレートを利用します。最適化されたPDFは、フルプレス速度での印刷を可能にします。この技術は、テンプレートの再構築を排除し、カスタマイズのための大量注文要件を減らすことで、ラベリングコストを削減します。

超音波ラベル検出

超音波ラベル検出は、ラベルとキャリア間の超音波減衰の違いを通じて、ラベルの存在と位置を正確に識別する能力を提供します。この方法は、ラベルの透明性、素材、表面印刷に関係なく信頼性の高い検出を実現します。

核心検出原理は超音波減衰に基づいており、ラベルとキャリア間の最小限の分離を必要として素材の違いを識別します。この技術は、変化するキャリア基材に適応し、ギャップ感度のカスタマイズのためのティーチインキャリブレーションを備えています。

システムは、高速貼り付けパフォーマンスを達成し、毎分最大160ラベルを処理します。その有効性は、衛生製品を含む多様な製造設定に及び、薄いフィルムや透明キャリアでも精度を保証します。設計は大きなフォーク開口、直感的なインターフェース、デュアル操作モードを提供し、金属ラベルを誤ってトリガーすることなく対応します。

インストールは、IO-Linkまたはティーチインキャリブレーションを活用します。折り畳まれたラベルでも一貫したスループットを保証する適応性があります。

プリセット構成オプション

検出に基づいて、ラベルアプリケーターシステムは、多様な運用パラメータにわたるパフォーマンスを最適化するためにプリセット構成オプションを組み込んでいます。速度設定は、調整可能な閾値、コンベアレートと同期したRPMカスタマイズ、壊れやすいラベルのリアルタイム速度緩和、可変速度環境のためのピクセリング制御を伴います。速度とラベル配置精度の間には逆比例の関係が存在します。

遅延制御は、ディスペンシングタイミングとセンサートリガー調整のための動的レンジを包含します。ラベルアドバンス設定は、最初/2番目のラベルアドバンスポット、初期キャリブレーションのための反時計回りダイヤルリセット、オーバーハング調整を伴います。バックラベル同期、間隔調整、ローラー速度マッチングは、一貫性の低下を減らすために組み込まれています。

ピッチオフセット調整は、ピッチオフセットダイヤルを介したピラーバーアライメントを通じて達成され、カーソル制御の位置シフトを可能にします。バッチパラメータの設定は、一貫性のある再現可能な貼り付けプロセスを可能にします。ジョギングやピールエッジマーカーなどの視覚的フィードバックメカニズムは、検証を容易にします。

効率化された制御システム

最新のロールラベルアプリケーターは、最高のパフォーマンスのために効率化された制御システムを利用します。プッシュボタンの効率性は、オペレーターに迅速なコマンド実行を提供します。プリセットパラメータは、変更速度と一貫性における利点を生み出し、機能をさらに向上させます。

プッシュボタンの効率性

効率化された制御システムは、タッチスクリーンインターフェースを使用してメニュー操作を強化し、閉ループサーボドライブを使用して一貫したラベル配置を保証することで、ロールラベルアプリケーターの操作を向上させます。直感的に設計されたこれらのインターフェースは、簡単な操作を促進します。アプリケーターシステム内の主要な特徴は、迅速なセットアッププロセスを促進し、中断を最小限に抑える能力です。タッチインターフェースは、設定への即時アクセスと運用の監視を提供します。

| インターフェース | 接続性 |

|---|---|

| タッチスクリーン | USB |

| LCD | イーサネット |

| ハンドヘルド | N/A |

さらに、デュアルトリガー入力は同期操作を可能にし、多様なHMIオプションは異なる運用複雑度レベルに対応します。システムには、生産変更間での手動再キャリブレーションを減らし、ダウンタイムを最小限に抑えるために重要な自動セットアップ機能も組み込まれています。

プリセットパラメータの利点

プリセットパラメータの利点は、制御システムの効率化とロールラベルアプリケーターの運用効率の向上を、ラベル検出の自動化を通じて手動入力なしで実現します。内蔵ラベル検出システムは、手動ラベルサイズシート入力を排除し、自己調整ギャップ計算を採用します。手動調整の不在は、リアルタイム適応を可能にします。

これらのアプリケーターは、デフォルト構成を使用し、ロール設置後の即時開始能力を促進します。これにより、潜在的な人的エラーが排除され、遅延が減少します。固定パラメータ化は運用ステップを効率化します。スマートボトルセパレーターの使用は、機械的変更を排除し、セットアップ時間の削減にさらに貢献します。マイクロプロセッサベースのシングルカード操作の統合は、機械的スペア交換の事実上の排除に貢献します。これらのシステムが提供するラベル長の柔軟性は、部品交換の必要性を減らします。

コアラベルの互換性

コアラベルの互換性は、ロールラベルアプリケーターのパフォーマンスにおける重要な要素であり、運用効率とラベル配置精度に影響を与えます。正しいコア直径の確保はスムーズな運用に不可欠であり、選択モデルで3インチのコア互換性が利用可能です。セットアップ中の必須コアチェックは、運用上の問題を防ぐことができます。互換性のないコアは、位置エラーや不適切なラベル供給を引き起こす可能性があります。素材の厚さは、物理センサーによって検出され、コア互換性にさらに影響を与えます。

コアマッチングは、ロール間印刷でも重要であり、ラベル転送中の位置合わせとアプリケーターへの適切な接着を保証します。アプリケーターは、デュアルラベリングのために特定のロール方向を必要とする場合があります。コア互換性は機械モデルによって異なります。アプリケーターは、最大外径を収容する一方で、調整可能なプラットフォームがコア調整に適応します。光学センサーは、透明ラベルの黒い登録マークを必要とし、正確な位置合わせを行います。

LCDディスプレイ機能

コアの考慮を超えて、ロールラベルアプリケーターは運用制御を強化するためにLCDディスプレイ機能を統合します。これらのディスプレイは、構成と監視のための集中型インターフェースを提供します。ディスプレイを介したプリセット構成ストレージは、オペレーターがギャップ幅、位置、間隔値を含む最大10個のラベル配置パラメータを保存することを可能にします。数値コードは、繰り返されるラベルデザインのセットアップ時間を最小限に抑え、迅速な構成取得を容易にします。

リアルタイムのパラメータ調整能力は不可欠です。LCDは、ラベルディスペンシング速度の動的調整、ラベルギャップ測定の微調整、アクティブワークサイクル中のコンテナパラメータの更新を可能にします。ユーザーフィードバックは即時であり、検証済みの設定が直接表示され、運用認識を高めます。画面の鮮明さは極めて重要であり、パラメータとプロンプトの読みやすさを保証します。これにより、電源サイクルなしで調整が可能となり、ダウンタイムを防ぎます。

Tiếng Việt

Tiếng Việt English

English 中文 (中国)

中文 (中国) 한국어

한국어